RTO – Warmtewisseling Honingraat Keramiek

Functies

1. Verminder het thermische verlies van uitlaatgassen en verbeter de brandstofefficiëntie om energie te besparen.

2. Verhoog de verbrandingstemperatuur op basis van de theorie, verbeter de atmosferische verbranding, voldoe aan de hoge temperatuur van thermische apparatuur, vergroot brandstof met een lage calorische waarde, met name het toepassingsbereik van hoogovens, verbeter de efficiëntie van brandstof met een lage calorische waarde en verminder de emissies van steenkoolgas met een lage calorische waarde.

3. Verbeter de voorwaarden voor warmtewisseling in haarden, verhoog het rendement van apparatuur, verbeter de kwaliteit van producten en beperk herinvesteringen in apparatuur.

4. Verminder de uitlaatgassen van thermische apparatuur, verlicht de luchtvervuiling en verbeter het milieu.

Kenmerken

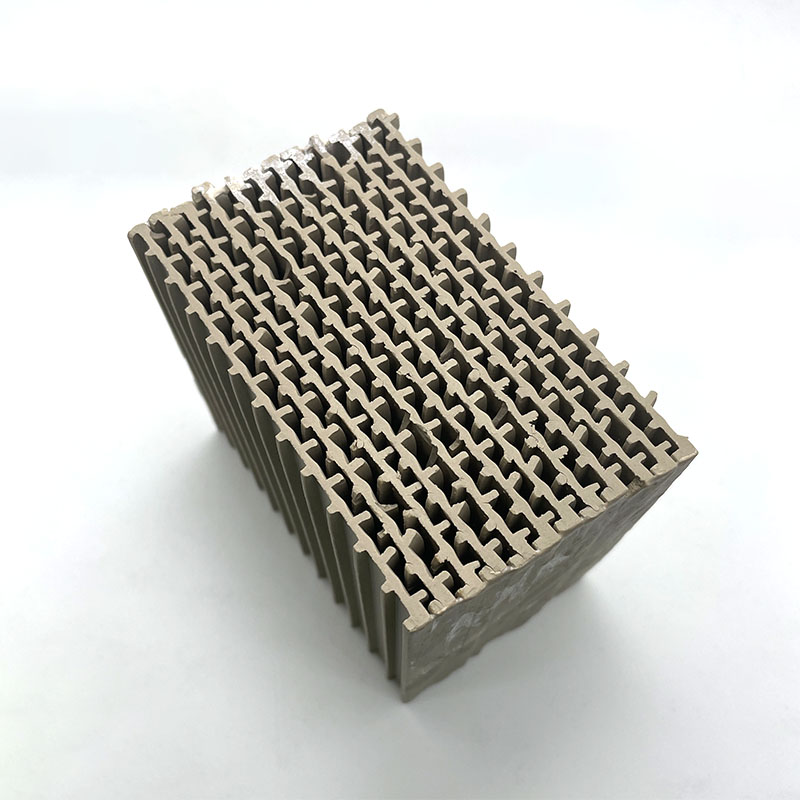

De kenmerken van de honingraatkeramische regenerator zijn als volgt: ze hebben een lage warmte-uitzetting, een hoge soortelijke warmtecapaciteit, een hoog specifiek oppervlak, een lage drukval, een lage thermische weerstand, een goede thermische geleidbaarheid, thermische schokbestendigheid en nog veel meer. In de metallurgie en de chemische industrie wordt het daarom gebruikt als HTAC, waarbij we de warmte van de emissies recyclen en een hoog rendement van de verbranding combineren met het verminderen van NOx. Het is een echte energiebesparing en verlaagt de NOx-uitstoot.

Materialen: Alumina, dichte alumina, cordieriet, dichte cordieriet, mulliet, korund, mulliet en andere

Sollicitatie

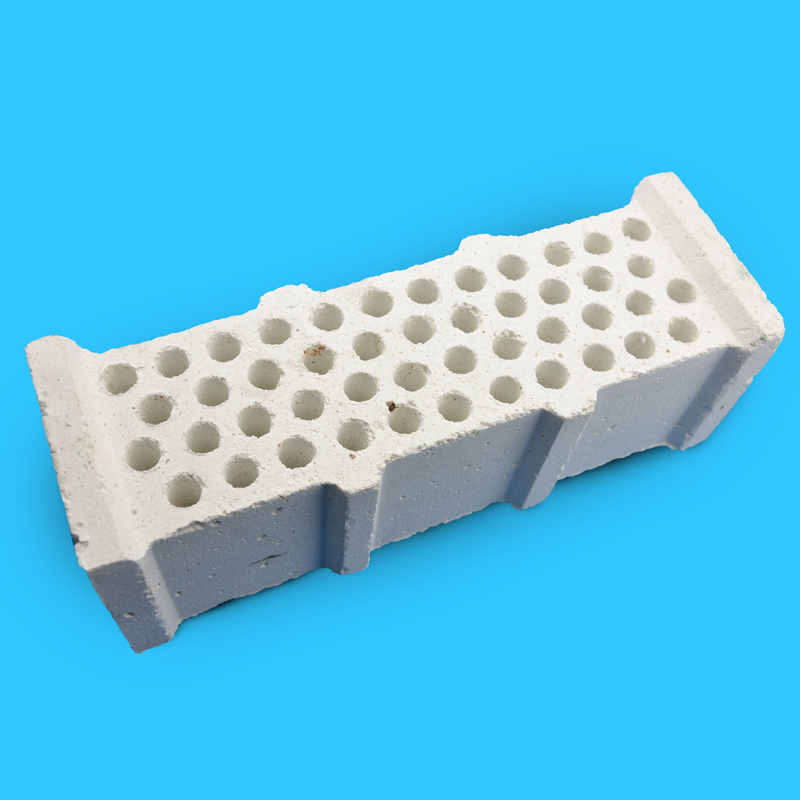

Honingraatkeramiek is de belangrijkste component van warmteopslag- en hogetemperatuurverbrandingstechnologie (HTAC-technologie). Het wordt veel gebruikt in diverse duwstaalverwarmingsovens, loopverwarmingsovens, warmtebehandelingsovens, smeedovens, smeltovens, gietpan-/trechterroosters, weekovens, stralingsbuisbranders en klokovens in de metallurgische machine-industrie. Ovens, hoogovens, heteluchtovens; diverse keramische ovens en diverse glasovens in de bouwmaterialenindustrie; diverse buisverwarmingsovens, kraakovens en andere industriële ovens in de petrochemische industrie.

Specificaties

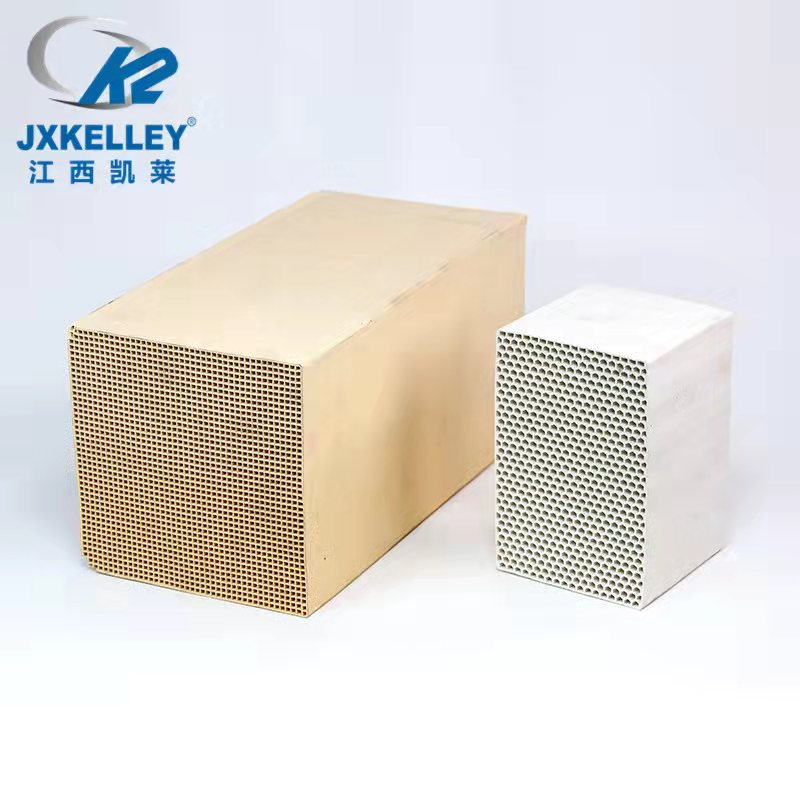

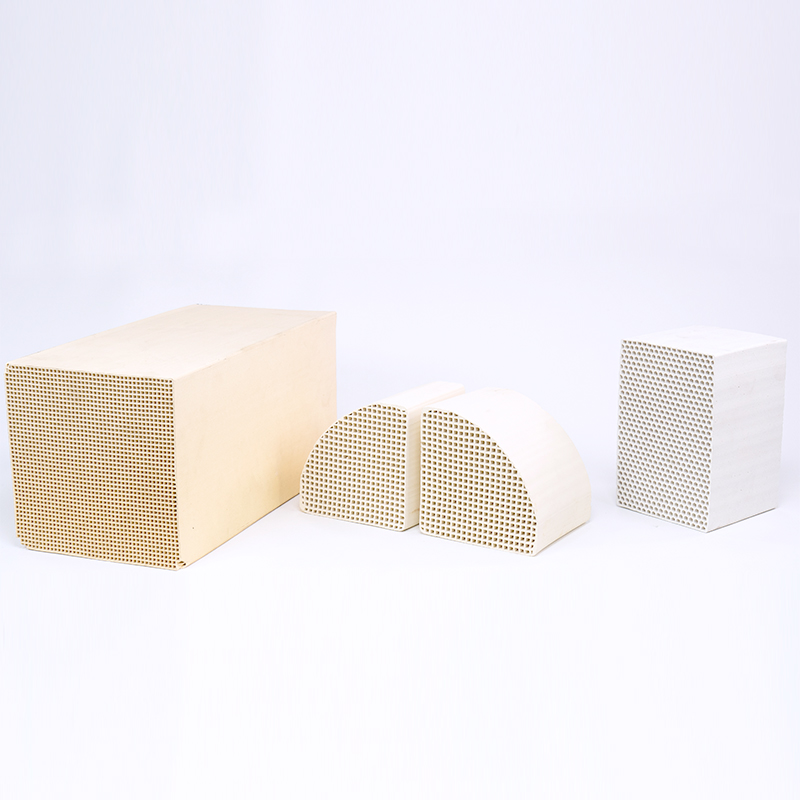

100x100x100, 100x150x150, 150x150x150, 150x150x300mm en andere

Aantal gaten: 25x25, 40x40, 43x43, 50x50, 60x60 en meer

Dimensie

| Dimensie (mm) | Cellen (N×N) | Celdichtheid (CPSI) | Kanaalbreedte (mm) | Binnenwanddikte (mm) | Vrije dwarsdoorsnede (%) |

| 150×150×300 | 20×20 | 11 | 6.00 | 1.35 | 64 |

| 150×150×300 | 25×25 | 18 | 4,90 | 1,00 | 67 |

| 150×150×300 | 32×32 | 33 | 3.70 | 0,90 | 63 |

| 150×150×300 | 40×40 | 46 | 3.00 | 0,70 | 64 |

| 150×150×300 | 43×43 | 50 | 2,80 | 0,65 | 64 |

| 150×150×300 | 50×50 | 72 | 2.40 | 0,60 | 61 |

| 150×150×300 | 59×59 | 100 | 2.10 | 0,43 | 68 |

Chemische samenstelling

| Item | Cordieriet | Mulliet | Alumina Porselein | Hoog aluminiumoxide porselein | Korund |

| Al2O3 | 33 | 65 | 54 | 67 | 72 |

| SiO2 | 58 | 30 | 39 | 23 | 22 |

| MgO | 7,5 | <1 | 3.3 | 1.7 | <1 |

| Anderen | 1,5 | 14 | 3.7 | 8.3 | 5 |

Fysieke eigenschappen

| Item | Cordieriet (Poreus) | Mulliet | Alumina Porselein | Hoog aluminiumoxide porselein | Korund | |

| Dichtheid (g/cm3) | 1.8 | 2.0 | 1.9 | 2.2 | 2,5 | |

| Wateropname (%) | 23 | 18 | 20 | 13 | 12 | |

| Thermische uitzettingscoëfficiënt (×10-6K-1) (20~800℃) | ≤3,0 | ≤6,0 | ≤6,3 | ≤6,0 | ≤8,0 | |

| Soortelijke warmte (J/Kg.K) (20~1000℃) | 750-900 | 1100-1300 | 850-1100 | 1000-1300 | 1300-1400 | |

| Thermische geleidbaarheid (W/mk) (20~1000℃) | 1,3-1,5 | 1,5-2,3 | 1.0-2.0 | 1,5-2,3 | 5~10 | |

| Maximale werktemperatuur (℃) | 1200 | 1400 | 1300 | 1400 | 1650 | |

| Axiale druksterkte (MPa) | Droog | ≥11 | ≥20 | ≥11 | ≥22 | ≥25 |

| Onderdompeling | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | |